气力输送系统设计方法

气力输送系统设计涉及多个方面,以下是其设计的主要步骤和要点:

确定输送物料特性

明确物料的粒度、湿度、密度、流动性等特性,这是选择输送方式和设备的基础。

确定输送量和输送距离

根据生产工艺要求,确定物料的输送量和输送距离,为选择合适的气力输送设备提供依据。

选择输送方式

- 稀相输送:适用于粒度小、流动性好的物料,输送速度高,输送距离较短,系统压力较低。

- 密相输送:用于粒度较大、流动性差、易破碎或有特殊要求的物料,输送速度低,输送距离长,系统压力较高。

设备选型

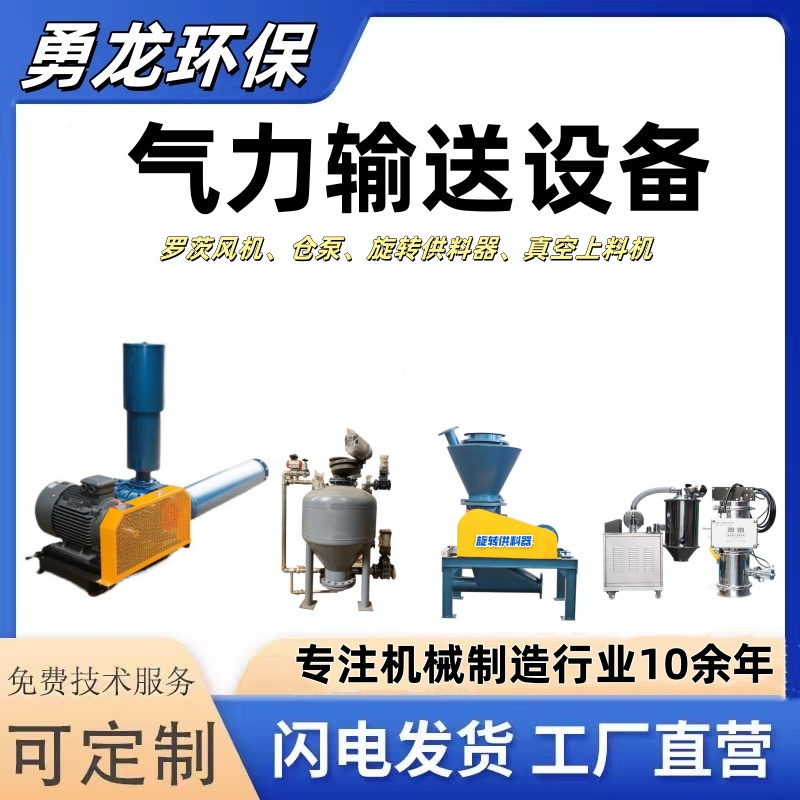

- 供料设备:常见的有旋转阀、螺旋给料机、仓式泵等。根据输送方式和物料特性选择,如稀相输送常用旋转阀,密相输送多采用仓式泵。

- 输送管道:根据输送距离和系统压力选择管道材质和管径。一般采用耐磨的碳钢或不锈钢管道,管径根据输送量和流速计算确定。

- 动力设备:包括罗茨风机、空压机等。根据输送方式和系统压力要求选型,稀相输送常选用罗茨风机,密相输送可能需要空压机提供更高压力。

- 分离设备:如旋风分离器、布袋除尘器等,用于分离输送物料和气体,保证排放气体符合环保要求。

系统布置

- 合理规划设备的安装位置,尽量减少管道的弯曲和长度,降低输送阻力。

- 考虑设备的检修空间和通道,便于维护和保养。

- 管道布置应避免出现水平长距离直线段,防止物料沉积。

控制系统设计

- 设计自动化控制系统,实现对设备的启停、运行参数的监测和调节。

- 配备必要的传感器,如压力传感器、料位传感器等,实时监测系统运行状态,确保系统安全稳定运行。

安全与环保设计

- 采取防静电、防爆等安全措施,如接地、安装防爆阀等,对于易燃易爆物料尤为重要。

- 设计高效的除尘系统,减少粉尘排放,满足环保要求。

设计完成后,需进行系统的模拟和验算,确保设计方案满足工艺要求和实际运行的可靠性。在实际安装和调试过程中,还需根据现场情况对设计进行必要的调整和优化。